Токарная обработка – способ производства деталей с указанными геометрическими параметрами. Процесс подразумевает удаление лишнего слоя. В результате деталь приобретает необходимые параметры, форму и шероховатость.

Токарная обработка – способ производства деталей с указанными геометрическими параметрами. Процесс подразумевает удаление лишнего слоя. В результате деталь приобретает необходимые параметры, форму и шероховатость.

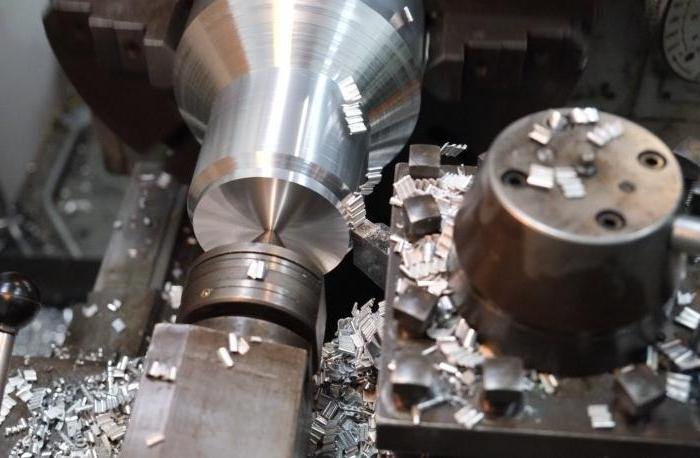

Сам процесс происходит благодаря двум движениям. Главным считается вращение заготовки, которая крепиться на патроне. Второй этап – ход подачи, осуществляемый инструментом в момент обработки элементов до указанных размеров и форм.

Токарная обработка металла на заказ гарантирует получение готового продукта, качество которого подтверждено общепринятыми стандартами. Этот процесс осуществляется в четком соблюдении требований к размерам и фигурам, и, конечно же, степени шероховатости. Качество гарантируется не только автоматически заданными параметрами, но и специальными инструментами на станках. Это предельные калибры, микрометры, нутромеры, штангенциркули и т.д.

Для токарной обработки используют разное оборудование, в зависимости от особенностей материала и многих других нюансов. Наиболее часто используемым считается токарно-винторезный станок. В основном, применяется в работах по черным и цветным металлам. В состав входит электродвигатель, система управления и другие привычные для технологической машины составляющие.

Почему услуги по токарной обработке металла пользуются популярностью?

Токарная металлообработка совмещает процессы, состоящие из возможности обтачивать материалы разных форм и поверхностей. Это могут быть как конические, сферические, цилиндрические поверхности, так и любые другие. Данный процесс не ограничивается стандартной обработкой. Кроме этого, происходит рассверливание, нарезание, нарезка резьбы, развертывание.

К базовым преимуществам токарной обработки относят:

-

высокую точность, скорость и качество;

-

возможность работать с разными видами металлов;

-

получение поверхности высокой чистоты в готовых элементах;

-

возможность перенастраиваться;

-

специальное оборудование способно работать с крупноразмерными элементами.

Комплексная обработка деталей предоставляет скорость. То есть, токарная обработка не займет много времени, так как большая часть поверхностей обрабатывается за 1 установку. Но, скорость обработки зависит от используемого оборудования. Они могут отличаться по конструкции, положению оси шпинделя, уровня автоматизации и т.д. При этом, геометрические составляющие материалов не играют особой роли.

При окончании токарной обработки, остается металлическая стружка. Ее можно переплавить и повторно использовать в своих целях.

История токарной обработки

Намеки о процессе токарной обработки появились еще в Руси. Тогда, с помощью токарных станок производили посуду. Чаще всего, для этого использовали дерево. Археологические находки показали, что данной методикой пользовались еще в 10 веке. Но, конечно же, к сегодняшнему дню, процесс улучшился и обрел современные характеристики.

Единственный момент, который до сих пор используется в производстве – процесс резания. С внешней стороны заготовка все также обрабатывается полукруглой или плоской стамеской.

Тогда, заготовки крепили поперек. Волокна дерева не сочетались с осью вращения. Сейчас же, для внутренней заготовки используют кулачковые патроны или планшайбы. Эти элементы крепят заготовку с одной стороны.

В 17-18 веке токарная обработка стала престижным увлечением высшего общества. Сам российский император Петр I обустроил собственную мастерскую, чтобы заниматься токарной обработкой. Тратил князь на это дела немало времени. Бывало так, что проводил за станком в мастерской дни напролет.